1.Алмаз араа тилкесинин матрицалык туташтыргычындагы ар бир элементтин ролу кандай?

Жездин ролу: Жез жана жез негизиндеги эритмелер металл байланыштыргыч алмаз куралдарында эң көп колдонулган металлдар болуп саналат, электролиттик жез порошок эң көп колдонулат.Жез жана жез негизиндеги эритмелер абдан кеңири колдонулат, анткени жез негизиндеги бириктиргичтер канааттандырарлык комплекстүү касиеттерге ээ: агломерациялоонун төмөнкү температурасы, жакшы калыптануу жана агломераттуулук, жана башка элементтер менен аралашуу.Жез алмазды араң суулабаса да, айрым элементтер жана жез эритмелери алмазга карата нымдуулугун бир топ жакшыртат.Жезди жана карбиддерди түзүүчү Cr, Ti, W, V, Fe сыяктуу элементтердин бири жез эритмесин алуу үчүн колдонулушу мүмкүн, бул алмаздагы жез эритмелеринин нымдоо бурчун бир топ кыскарта алат.Жездин темирде эригичтиги жогору эмес.Эгерде темирде жез ашыкча болсо, анда ал жылуулуктун иштөө жөндөмдүүлүгүн кескин төмөндөтөт жана материалдын жарылуусуна алып келет.Жез никель, кобальт, марганец, калай жана цинк менен ар кандай катуу эритмелерди пайда кылып, матрицалык металлды бекемдей алат.

Калайдын кызматы: Калай суюк эритмелердин беттик чыңалуусун төмөндөтүүчү жана алмазга суюк эритмелердин нымдоо бурчун азайтуу таасирин тийгизүүчү элемент.Ал алмазга байланган металлдардын нымдуулугун жакшыртуучу, эритмелердин эрүү температурасын төмөндөтүүчү жана престүү формага жөндөмдүүлүгүн жакшыртуучу элемент.Ошентип, Sn клейде кеңири колдонулат, бирок кеңейүү коэффициенти чоң болгондуктан аны колдонуу чектелген.

Цинктин ролу: Алмаз куралдарында Zn жана Sn көп окшоштуктарга ээ, мисалы, эрүү температурасы төмөн жана жакшы деформациялануучу, ал эми Zn алмаздын нымдуулугун Sn сыяктуу жакшы өзгөртө албайт.Металлдын Zn буу басымы өтө жогору жана газдашуу оңой, ошондуктан алмаз инструменттерин бириктиргичтерде колдонулуучу Zn өлчөмүнө көңүл буруу зарыл.

Алюминий ролу: Металл алюминий сонун жеңил металл жана жакшы деоксидант болуп саналат.800 ℃ температурада Al бриллианттын нымдоо бурчу 75 °, 1000 ℃де нымдоо бурчу 10 ° болот.Алмаз куралдарын бириктиргичке алюминий порошок кошуу матрицалык эритмеде карбиддик фаза Ti Å AlC жана интерметаллдык кошулма TiAl түзүшү мүмкүн.

Темирдин ролу: Темирдин бириктиргичте кош ролу бар, бири алмаз менен карбюрленген карбиддерди түзүү, экинчиси матрицаны бекемдөө үчүн башка элементтер менен эритмелөө.Темир менен алмаздын нымдуулугу жез менен алюминийге караганда жакшыраак, ал эми темир менен алмаздын ортосундагы адгезия иши кобальтка караганда жогору.Fe негизиндеги эритмелерде тийиштүү өлчөмдө көмүртек эригенде, алардын алмаз менен байланышы пайдалуу болот.Fe негизиндеги эритмелери менен алмазды орточо оюу байланыш менен алмаздын ортосундагы байланыш күчүн жогорулата алат.Сыныктын бети жылмакай жана жылаңач эмес, эритме катмары менен капталган, бул бириктирүү күчүнүн күчөшүнүн белгиси.

Кобальттын ролу: Ко жана Fe өткөөл топтун элементтерине кирет жана көптөгөн мүнөздөмөлөрү окшош.Ко белгилүү бир шарттарда алмаз менен Co ₂ C карбиди түзө алат, ошол эле учурда алмаздын бетине өтө жука кобальт пленкасын таратат.Ошентип, Co Co жана алмаздын ортосундагы ички интерфациалдык чыңалууну азайтат жана суюк фазада алмазга олуттуу адгезияга ээ болуп, аны эң сонун байланыш материалы кылат.

Никелдин ролу: Алмаз шаймандарын бириктиргичте, Ni алмаштырылгыс элемент болуп саналат.Cu негизиндеги эритмелерде Ni кошулуусу Cu менен чексиз эрип, матрицалык эритмесин бекемдейт, металлдын эрүү температурасынын төмөн жоготуусун басаңдатып, катуулугун жана эскирүүгө туруктуулугун жогорулатат.Fe эритмелерине Ni жана Cu кошуу агломерациянын температурасын төмөндөтүп, алмазда байланышкан металлдардын термикалык коррозиясын азайтат.Fe жана Niдин ылайыктуу айкалышын тандоо бриллианттардагы Fe негизиндеги бириктиргичтердин кармап туруу күчүн бир топ жакшыртат.

Марганецтин ролу: Металдарды бириктиргичтерде марганец темирге окшош таасир этет, бирок күчтүү өткөргүчтүк жана деоксигенация жөндөмдүүлүгүнө ээ жана кычкылданууга жакын.Mn кошуунун көлөмү жалпысынан көп эмес, жана негизги нерсе агломерациялоодо эритмеде деоксидация үчүн Mn колдонуу болуп саналат.Калган Мн эритмеге катышып, матрицаны бекемдей алат.

Хромдун ролу: Металл хром күчтүү карбид түзүүчү элемент жана ошондой эле кеңири колдонулган элемент.Алмаз оюгу араа тилкесинин матрицасында үн басаңдатуу эффектиси үчүн жетиштүү хром бар, бул Cr активдештирүү энергиясына байланыштуу.Cu негизиндеги матрицага бир аз Cr кошуу жездин негизиндеги эритменин алмазга нымдоо бурчун азайтып, жездин негизиндеги эритменин алмазга байланыш күчүн жакшыртат.

Титандын ролу: Титан күчтүү карбид түзүүчү элемент, аны кычкылданууга оңой жана азайтуу кыйын.Кычкылтек болгон учурда Ti артыкчылыктуу TiC ордуна TiO2 түзөт.Титан металл күчтүү күч менен жакшы структуралык материал болуп саналат, жогорку температурада аз күч азайтуу, ысыкка туруктуулук, коррозияга туруктуулук, жана жогорку эрүү температурасы.Изилдөөлөр бриллиант араа тилкесинин матрицасына титандын тиешелүү өлчөмүн кошуу араанын кызмат мөөнөтүн жакшыртуу үчүн пайдалуу экенин көрсөттү.

2.Эмне үчүн араанын корпусу кесүүчү ташка дал келиши керек?

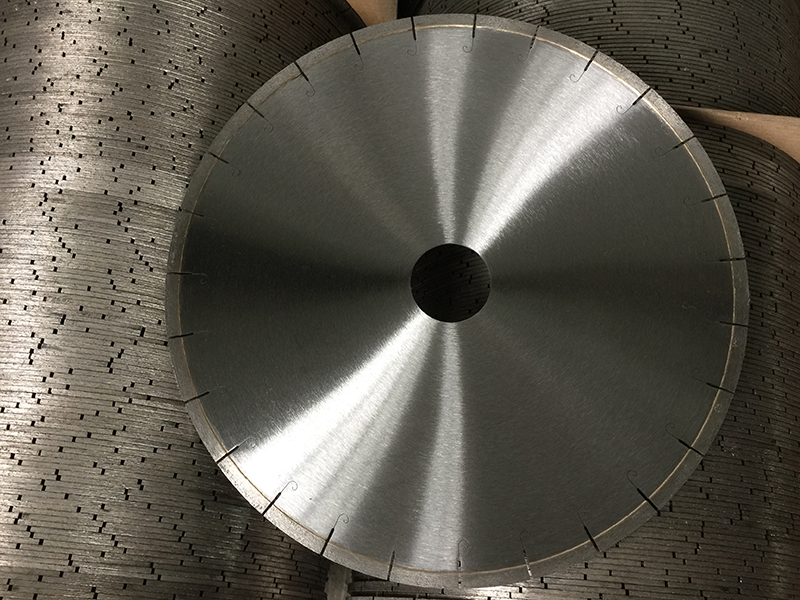

Араа тилкесин кесүү процессинде тоо тектин майдалануусунун негизги ыкмалары болуп майдалоо жана майдалоо, ошондой эле үстүнкү майдалоо менен толукталган чоң көлөмдөгү кесүү жана майдалоо саналат.Кесүүчү курал катары кызмат кылган тиштүү жумушчу бети бар алмаз.Анын кесүүчү жээги экструзия аймагы, кесүүчү жер четинин алдында, майдалоочу жери арткы четинде.Жогорку ылдамдыкта кесүү астында алмаз бөлүкчөлөрү матрицанын колдоосунда иштешет.Таш кесүү процессинде, бир жагынан алмаз сүрүлүүдөн пайда болгон жогорку температурадан улам графиттешүүгө, майдаланууга жана ажырап калууга дуушар болот;Башка жагынан алганда, матрица тектердин сүрүлүү жана эрозия менен эскилиги жеткен.Демек, араа тилкелери менен тектердин ортосундагы ыңгайлашуу маселеси, чынында, алмаз менен матрицанын эскирүү ылдамдыгы маселеси.Кадимки иштеген инструменттин өзгөчөлүгү алмаздын жоголушу матрицанын эскирүүсү менен дал келип, алмазды кадимки кесүүчү кырында кармап турат, алмазды эрте ажыратуу да, жылмакай жана тайгак майдалоо да, анын майдалоочу эффектинин толук пайдаланылышын камсыз кылуу. эксплуатация учурунда, натыйжада дагы алмаздар бир аз сынган жана эскирген абалда болот.Эгерде тандалган алмаздын бекемдиги жана соккуга туруктуулугу өтө төмөн болсо, анда ал «кыркып алуу» кубулушуна алып келет, ал эми аспаптын иштөө мөөнөтү аз жана пассивациясы катуу болот, ал тургай кесүү кыймылдабай калат;Эгерде өтө жогорку бышык абразивдик бөлүкчөлөр тандалса, абразивдүү бөлүкчөлөрдүн кесүүчү чети тегизделген абалда пайда болот, натыйжада кесүү күчү көбөйөт жана иштетүү эффективдүүлүгү төмөндөйт.

(1) Матрицанын эскирүү ылдамдыгы алмаздыкынан жогору болгондо, ал алмаздын ашыкча кесилишине жана мөөнөтүнөн мурда ажырап кетишине алып келет.Араанын корпусунун эскирүү туруктуулугу өтө төмөн, ал эми араанын иштөө мөөнөтү кыска.

(2) Матрицанын эскирүү ылдамдыгы алмаздыкынан азыраак болгондо, алмаз кесүүчү чети эскиргенден кийин жаңы алмаз оңой ачылбайт, тиштердин кесүүчү жээги жок же кесүүчү чети өтө төмөн, бети тиштер пассивацияланган, кесүү ылдамдыгы жай жана кесилген тактайдын кулап кетиши оңой, бул иштетүү сапатына таасирин тийгизет.

(3) Матрицанын эскирүү ылдамдыгы алмаздын эскирүү ылдамдыгына барабар болгондо, ал матрицанын кесилген таш менен шайкештигин чагылдырат.

Посттун убактысы: 11-август-2023