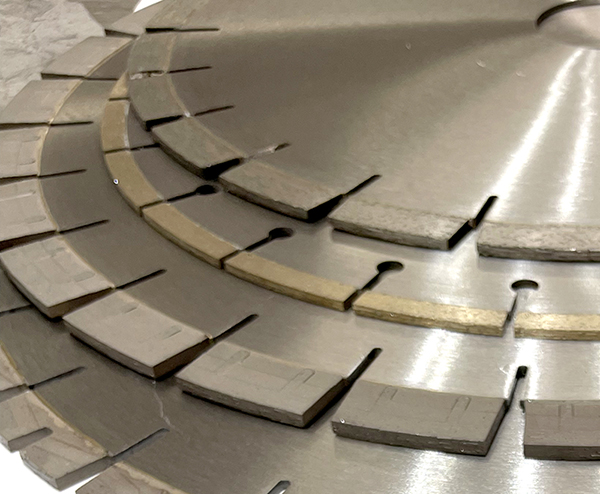

Алмаз араа, көбүнчө көпүрө алюминий, акрил жана таш кесүү үчүн колдонулган көп бычак куралы.Металл кесүүнүн бүткүл тарыхында алмаз араа тилкелеринин пайда болушу катуу эритме араа тилкелеринин жана көмүртектүү болоттон жасалган араалардын көптөгөн кемчиликтерин натыйжалуу компенсациялады.

Мыкты кесүү көрсөткүчтөрү алмаз араа тилкелеринин мүнөздүү артыкчылыгы болуп саналат жана катуураак жана ысыкка чыдамдуу алмаз араа тиштерин колдонуудан улам алмаз араа тилкелеринин иштөө мөөнөтү да өтө узун.

Кадимки катуу эритмеден жасалган араа бычактарына салыштырмалуу, алмаз араа тилкелеринин иштөө мөөнөтү көбүнчө бир нече айга көп.Албетте, алмаз араа тилкелеринин өмүрүнө таасир этүүчү көптөгөн факторлор бар.

Иш жүзүндө өндүрүш процессинде араа тилкесинин сапатынан тышкары, алмаз араа тилкелерин колдонуу жана оператордун иштөөсү стандартташтырылганбы, ошондой эле азыктандыруунун тереңдиги жана сызыктуу ылдамдыгы, анын иштөө мөөнөтүнө таасир этет. алмаз араа.

Азыркы учурда, өндүрүш үчүн төрт көп колдонулган ыкмалары баралмаз араа бычактары, анын ичинде муздак басуу агломерациялоо ыкмасы, ысык басуу ширетүү ыкмасы, прокат ыкмасы жана тиш салуу ыкмасы.

Метод 1: муздак басуу агломерациялоо ыкмасы

Муздак басуу агломерациялоо ыкмасы менен өндүрүлгөн алмаз араа тилкелеринин диаметри өндүрүш технологиясы чектелгендиктен жалпысынан 400 миллиметрден төмөн.

Ошол эле учурда, муздак басуу агломерациялоо ыкмасы, айрыкча, кээ бир нымдуу араа бычактары үчүн, өндүрүштүн наркынын төмөндүгүнөн артыкчылыкка ээ.Өндүрүш процессинде көбүнчө муздак басуу менен ширетүү ыкмасы колдонулат.

Theалмаз арааБул өндүрүш процессин колдонуу көп учурда гранит, аралаш катуу топурак, асфальт ж.б.

Метод 2: ысык басма ширетүү ыкмасы

Алмаз араа бычактарын өндүрүүчү ишканалар үчүн, туруктуу өндүрүштү камсыз кылуу максатында, алар көбүнчө ысык пресс ширетүү ыкмасын тандашат.

Алмаз араа тилкелерин жасоонун бул ыкмасы азыркы учурда эң популярдуу ыкма.Ошол эле учурда, муздак басуу менен ширетүү ыкмасы менен салыштырганда, бул өндүрүш ыкмасы чоң диаметри менен алмаз араа бычактарды чыгара алат.

Диаметринин диапазону жалпысынан 350 миллиметрден 2200 миллиметрге чейин жана таштарды кесүү үчүн колдонулган кээ бир гигант алмаз араа тилкелери бул процессти өндүрүш процессинде колдонушат.Негизги өндүрүш жол-жоболоруна аралаштыруу, ысык басуу агломерациялоо, жаа майдалоо, ширетүү жана кесүү кирет.

Метод 3: Тоготуу ыкмасы

Алмаз араа бычактарыпрокат ыкмасы менен өндүрүлгөн өндүрүштүн баасы салыштырмалуу төмөн, ал эми бул өндүрүш процессинде өндүрүлгөн алмаз араа тилкелери көбүнчө сааттар, асыл таштар, подшипниктер ж.б.

Бул ыкма менен өндүрүлгөн бриллиант араа тилкеси көбүнчө диаметри 80-120 миллиметр жана калыңдыгы 0,2-0,4 миллиметр болгон жалпак металлдан жасалат.

Метод 4: Gear киргизүү ыкмасы

Аты айтып тургандай, инкляция ыкмасы араа тилкесинин субстраттын тиш отургучка алмаз араа тиштерин кыстаруу болуп саналат.Бул өндүрүш процессинде өндүрүлгөн бриллиант араа диски ичке болуп, араа тиштери сырткы тегерекчеде үзгүлтүксүз болуп, дөңгөлөктүн алкагына бекем орнотулган.Кесүү курч жана чиптерди алып салуу оңой.

Ошол эле учурда, бул өндүрүш процессин араа тилкелери үчүн колдонуунун артыкчылыктары жогорку кесүү эффективдүүлүгү, аз материалдык жоготуу жана жука материалдарды кесүү мүмкүнчүлүгү болуп саналат.Себеби, таш талаасынан тышкары, алюминий профилин иштетүү тармагында бул процесс аркылуу жасалган араа тилкелери да колдонулат.

Азыркы учурда, колдонулган өндүрүш ыкмасына карабастан, ал алмаз араа тилкелеринин жана кесилген профилдердин сапатын натыйжалуу камсыздай алат.Алюминий профилдерине келгенде, өнүккөн өндүрүш процессинен улам, араанын кесүү көрсөткүчтөрү абдан сонун.

Мындан тышкары, мыкты металл кесүү өзгөчөлүктөрүнө байланыштууалмаз араа бычактары, алар кайра-кайра көп жер болушу мүмкүн.

Өмүр бою 1-2 жолу гана жылтыра турган кадимки катуу эритме араа бычактарына салыштырмалуу,алмаз араа бычактарыөмүр бою 6-8 жолу жылтыратылышы мүмкүн.Ишканалар үчүн бул майдалоо ыкмасын колдонууну билдирет, бул көп сандагы чыгымдарды үнөмдөй алат.

Посттун убактысы: 2023-жылдын 14-декабрына чейин